WARSZTAT RC - DEPRONOWA BIBLIA |

...czasami niełatwo jest oprzeć się pokusie - bycia bogiem..."Czas Apokalipsy" F.F.Coppola |

JAKOWEŚ TAM SŁOWO WSTĘPNE W TYM TEMACIE

Budowa modeli depronowych i nie tylko jest sztuką , głównie sztuką …. myślenia. Na początek moje dziesięć przykazań, jak zbudować model, a nie „gniota” : 1. Włączamy przede wszystkim „myślenie” Warsztat deproniarza i narzędzia. Podstawowe narzędzia „deproniarza” Techniki pracy z depronem i EPP. |

|

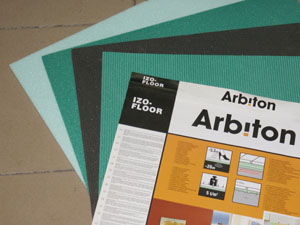

CO TO JEST DEPRON ? Depron to nazwa handlowa jednej z form spienionego polistyrenu. Charakteryzuje się doskonałą odpornością na wilgoć. Jest lekki, porowaty i stosunkowo sztywny o dość jednorodnej strukturze - w odróżnieniu od styropianu. Daje się bardzo łatwo obrabiać ostrymi nożami i papierami ściernymi. Występuje w postaci białych płyt ( oryginalny depron ), zielonych, szarych, pomarańczowych. W modelarstwie zazwyczaj używany jest depron zielony i szary. Płyty deponu zazwyczaj są z jednej strony gładkie, z drugiej rowkowany. W handlu detalicznym występuje pod innymi nazwami, zazwyczaj izoflor, aribiton. Dostępny w marketach budowlanych , Castoramach, Praktikerach w płytach o grubościach 3 , 5 i 6 mm.

|

MAŁE KOMPENDIUM WIEDZY O MODELACH DEPRONOWYCH I INNYCH STYRO.

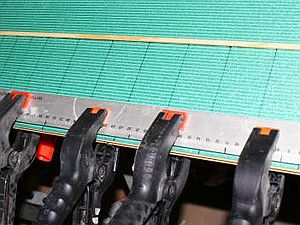

Budowa modeli depronowych to w znacznej mierze cięcie depronu. Każdy proces technologiczny wymaga zastosowania odpowiednich ku temu narzędzi i oprzyrządowania. W przypadku pracy z depronem, styrodurem i podobnymi materiałami są to : zestaw linijek, ekierek z metalowym brzegiem, lub też zestaw linijek i ekierek aluminiowych. Doskonale tutaj sprawują się kształtowniki aluminiowe L, które można nabyć w sklepach typu PRAKTIKER, CASTORAMA. Podłoże do cięcia, tutaj niestety najlepszym, ale i najdroższym rozwiązaniem jest zastosowanie specjalnej maty ( np. firmy OLFA ), można też posłużyć się kawałkiem linoleum przyklejoym na podkład z równej płyty lub szyby. Cięcie na macie nie pwoduje tak szybkiego tępienia noża. Ściski stolarskie spręzynowe - przy cięciu długich powierzchni ( skrzydło, etc ) doskonale przydają do trwałego chwilowego zamocowania długiej linijki. |

Podstawowe noże OLFA. |

|

|

Piły OLFA. |

|

|

Noże specjalne. |

|

|

Noże specjalne. |

|

|

Noże aluminiowe z wymiennymi ostrzami. |

|

|

Dobrej klasy komplet do cięcia. Wszystkie obasadki ostrzy aluminiowe, duża ilość wymiennych końcówek. |

|

|

Techniki cięcia. |

|

|

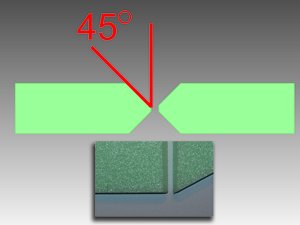

| Prawidłowy sposób trzymania noża to głównie prawidłowo dobrany kąt pomiędzy ostrzem, a materiałem ciętym. Kąt ten powinien wynosić około 20 do 30 stopni. W przypadku gdy kąt mamy źle dobrany dochodzi do wyszczerbienia materiału od spodu.. Wyszczerbienie też następuje w momencie gdy staramy się przeciąć za jednym razem zbyt gruby materiał. W przypadku przecinania materiału grubszego aby ustrzec się przed poszarpaniem materiału tniemy "na raty" za każdym razem bardziej wgłębiając się w materiał. Tej samej techniki używamy również w przypadku nacinania, a nie przecinania materiału. Z nacinaniem mamy do czynienia w przypadku wklejania w kadłub modelu czy też jego skrzydła wzmocnień z prętów węglowych. |

|

|

| Cięcia pod kątem większym od 30 stopni używamy zazwyczaj w przypadku, gdy chcemy materiał jedynie naciąć i pod warunkiem, że używamy bardzo ostrego ostrza. Tym sposobem wykonujemy płytkie nacięcia potrzebne nam do osadzenia prętów węglowych, osadzenia okablowania serwomechanizmów. Zwracamy uwagę na równe prowadzenie ostrza, w przypadku głębszych nacięć staramy się cięcie wykonać w dwóch lub trzech przebiegach. Głębokość cięcia możemy regulować poprzez wysunięcie samego ostrza z obsady noża i oparcie tej obsady o krawędź linijki. |

|

|

Cięcie zgrubne materiału.

|

|

|

| Ta sama technika, co powyżej. Jednak w tym przypadku używamy samego ostrza nożyka bez uchwytu. Pozwala nam to na zagłębienie ostrza bez jakichkolwiek przeszkód. Praktycznie nie jesteśmy ograniczeni budową samego nożyka. Cięcie takowe przydatne jest w przypadku większych kształtów, czy też elementów o bardziej skomplikowanych kształtach, gdzie sam nóż ograniczałby możliwość ruchu, czy też jego położenia. |

|

|

| Ścinanie naddatków. Sposób przydatny w przypadku obróbki elementów płaskich, gdzie musimy usunąć elementy wystające ponad poziom powierzchni. Nóż prowadzimy płasko, ruchami posuwistymi odcinamy nadmiar materiału, dobierając w razie potrzeby stosowny kąt ostrza w stosunku do powierzchni elementu ścinanego. |

|

|

| Poszerzanie rowków. Często spotykamy się z przypadkiem, gdy wycięty z pomocą samego ostrza rowek jest za wąski. Ma to miejsce zazwyczaj wtedy, gdy chcemy wkleic w materiał pręt o większej grubości, czy też schować pod powierzchnią grubsze okablowanie. W tym momencie posługujemy się wygiętym na dwie połówki skrawkiem papieru ściernego o gradacji około 120. Papier wkładamy w rowek i równymi ruchami szlifujemy jego obydwie ścianki na całej wymaganej długości. Nie dociskamy papieru na siłę, kilka ruchów wystarczy by w ten sposób rowek stał się szerszy. |

|

|

| Wycinanie głębszych otworów. Potrzeba wycięcia głębszego otworu zazwyczaj o kształtach nie regularnych pojawia się zazwyczaj w momencie osadzania w modelu jego wyposażenia, takiego jak pakiety, odbiorniki etc. W tym momencie posługujemy się nożykiem o bardzo ostrym i spiczastym ostrzu. Pionowymi ruchami zagłębiamy ostrze w materiale i następnie drobnymi ruchami w poziomie powiększamy wycinany otwór. |

|

|

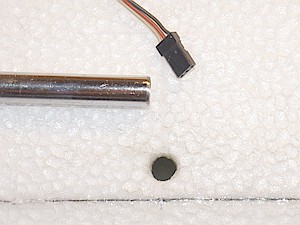

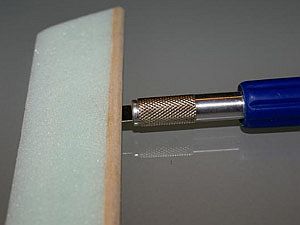

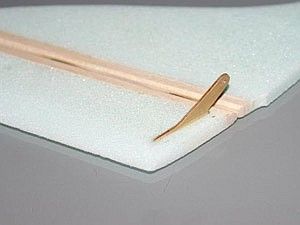

| Do wwycinania otworów okragłych, otworów przelotowych pod okavlowanie używamy "wycinanka" skleconego na te potrzeby z kawałka cienkościennej rurki. Rurki takowe możemy pozyskać z różnych mało już przydatnych elementó "złomu". Doskonale sprawdzają się tu wszelkiej maści uchwyty ze starych parasoli. Narzędzie przygotowywujemy poprzez zaostrzenie samej krawędzi takiej rurki i dodatkowe wyszlifowanie w niej otworu. Otwór ten będzie nam służył do wybieranie z wnętrza rurki materiału. |

|

|

| Warto sobie przygotowac na rózne potrzeby kilka takowych 'wycinaków" o różnych średnicach otworu. Na fotografii obok przykład wycinania otworu przelotowego poprze płat modelu klasy ESA celem wyropwadzenia poprzez ten otwór okablowania serwomechanizmów. Rurka została tak dobrana, by przez otwór przechodziły wtyczki serw. |

|

|

![]()

OBRÓBKA DEPRONU I EPP - SZLIFOWANIE

Szlifowanie depronu to druga z technik jego obróbki. Proces szlifowania przydatny jest w : Podstawowym narzędziem do pracy jest papier ścierny. Sam używam od lat papierów w kolorze żółtym do nabycia w Castoramie. Papier ten sprzedawany jest w postaci taśm ( na metry ) , jak i arkuszy. Stosujemy papiery ścierne o gradacjach od 40 – zgrubna obróbka do ok. 380 – obróbka wykańczająca. W samym procesie szlifowania uwagę należy zwrócić na umiarkowany docisk papieru do powierzchni szlifowanej, zbyt mocny nacisk może powodować wyrywanie materiału. Jako że depron szybko ulega zdzieraniu powoduje to czasami osadzanie się jego opiłków w bruzdach papieru, przeto dobrze jest od czasu do czasu papier wyczyścić poprze wydmuchanie z pomocą sprężarki , lub też z pomocą pędzla o sztywnym włosiu , którym prostopadle przecieramy papier. Cały czas zresztą kontrolujemy powierzchnię szlifowaną i uważamy na to, by pomiędzy papier a depron przypadkiem nie dostał jakiś element obcy, który momentalnie zniszczy nam powierzchnię. |

|

Depron możemy zgrubnie szlifować z pomocą tarnika do drewna lub jeszcze lepiej z pomocą tarnika nowego, nie używanego stosowanego do obróbki płyt kartonowo gipsowych.

|

|

|

Podstawowym narzędziem szlifierskim jest płyta ścierna. Płytę taka możemy wykonać z dowolnego materiału : sklejka, płyta MDF, płyta meblowa. |

|

|

Elementy mniejsze możemy szlifować z użyciem uniwersalnego klocka szlifierskiego. |

|

|

Pilniki samoróby, które robimy z kształtowników aluminiowych , listew drewnianych o różnych przekrojach na które z pomocą taśmy dwustronnej lub wikolu przyklejamy papiery ścierne. Znajdują one zastsowanie w przypadku potrzeby doszlifowania krawędzi natarcia płatów, doszlifowania wszelkiej maści otworów, szliffowania w miejscach trudno dostępnych etc. |

|

|

Szlifierki elektryczne. Bardzo przydatnymi narzędziami w pracy z depronem, EPP, balsą etc są różnego typu szlifierki elektryczne. Na fotografii obok właśnie takowe urządzenia. Sprawdzają się świetnie w momencie "wyciągania" kształtów obłych i wypukłych. Używam w swej praktyce zarówno narzędzi o zasilaniu 12 voltowym, jak i cięższych maszyn zasilanych z sieci 220 volt. Od lewej typowa szlifierka niskobudżetowa, obok PROXXON ( klasa sama w sobie ), szlifierka oscylacyjna PROXXON do większych modelarskich powierzchni i DUBRO 220 volt do prac cięższych. Z racji wysokich obrotów maszynki te dają w przypadku EPP równą i w miarę gładką powierzchnię po wyszlifowaniu. |

![]()

Wyginanie depronu. |

Tył kadłuba modelu akrobacyjnego, gdzie pokrycie jest wyginane. W tym przypadku elementem pokryciowym jest płat depronu o grubości 3 mm. |

|

|

W trakcie wyginania dużego arkusza depronu, w miejscu gięcia, szczególnie gięcia o małym promieniu następuję zerwanie i rozwarstwienie materiału po stronie zewnętrzne, natomiast od strony wewnętrznej może dojść do mocnego ściśnięcia i wgniecenia materiału, materiał może ulec pęknięciu wzdłuż linii gięcia. Doskonałym sposobem zabezpieczenia się przed tym faktem jest wzmocnienie arkusza po stronie zewnętrznej wzdłuż linii gięcia za pomocą taśmy klejącej. Wyznaczamy sobie linie gięcia i wzdłuż tej linii przyklejamy szeroka taśmę pakową. |

|

|

Przystępując do obginania arkusza wpierw obginamy go na krawędzi stołu, biurka lub listwy. |

|

|

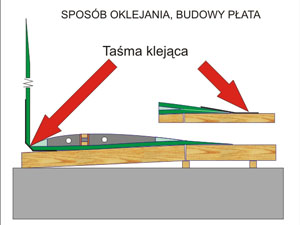

| W przypadku elementów mniejszych możemy kleić UHU Porem. Po posmarowaniu dokładnie obginamy pokrycie i natychmiast dociskamy z pomocą listew na całej długości płata. Miejsca docisku do okolice dźwigarów, spływ płata. W przypadku stosowania kleju poliuretanowego Soudal w trakcie schnięcia najpewniej dojdzie do jego pęcznienia i wycieku. Celem zabezpieczenia się przed przypadkowym przyklejeniem płata do blatu miejsca gdzie może nastąpić ten wyciek zabezpieczamy poprzez naklejenie na ich powierzchni taśmy klejącej. Pozostawiamy do pełnego wyschnięcia i dopiero wtedy możemy zerwać z krawędzi natarcia taśmę zabezpieczająca. |

|

![]()

OBRÓBKA DEPRONU I EPP - KLEJE I KLEJENIE

Budowa modeli depronowych i nie tylko takowych to znajomość technik klejenia, typów spoiw i sposobów ich zastsowania. Nie wyczerpię w tym miejscu wszystkich aspektów z tym związanych, a ograniczę się jedynie do meritum sprawy odnośnie klejenia w modelarstwie. Wszystkie pokazane poniżej artykuły i techniki zostały przeze mnie sprawdzone wielokrotnie, używam ich w codziennej twórczosci modelarskiej. Mam nadzieję, że artykuł ten będzie przydatny innym modelotwórcom. W miarę zyskania nowych doświadczeń postaram się materiał uzupełnić o sposoby klejenia metali, kleje aerobonowe i inne kleje specjalistyczne. |

|

Kleje biuro w sztyfcie. O dziwo przydatne w technice modelarskiej. Dostępne w opakowaniach o róznych pojemnościach, zarówno jako kleje bezbarwne, oraz kleje w kolorze białym. Zastsowanie znajdują głównie w trakcie przygotowywania elementów modelu do wycięcia. Doskonale służą do przyklejania planów i wzorników do materiałów takich jak sklejka, balsa, depron. Kleje na osnowie białej powodują jednak wyginanie materiału w trakcie schnięcia. Technika której uzywam to posmarowanie klejem papieru, naklejenie na depron, sklejkę, balsę. Nie czekam aż klej zwiąże do końca, od razu wycinam elementy. Później odrywam papier od materiału , póki klej jeszcze nie zasechł. |

|

|

Klej polimerowy, bardzo popularny klej w modelarstwie depronowym, spoina przezroczysta. Klej może być rozpuszczany alkoholem technicznym, denaturatem. Technika klejenia, smaruję elementy łączone, klej rozprowadzam równomiernie karta telefoniczną, aby uzyskać jednorodną powierzchnię, łaczę elementy. W razie potrzeby mogę jeszcze elementy przez moment oderwać od siebie lub też wględem siebie przesunąć. Pozostawiam do wyschnięcia, czas schnięcia zależny jest od dostępu powietrza. Klej daje przeźroczystą elastyczną i mocną spoinę. | |

|

Klej poliuretanowy. Doskonały klej do łączenia drewna, przyklejania balsy, forniru do skrzydeł o rdzeniu styropianowym, łaczeniach balsa-depron, sklejka-depron, depron-depron. Można też używać miejscach mniej obciążonych w trakcię klejenia EPP. Konsystencja i kolor miodu. Cechą kleju jest to, że "puchnie" w trakcie procesu schnięcia doskonale ywpełniając szczelinę. Proces ten można wzmocnić i przyspieszyć poprzez delikatne zwilżenie wodą powierzchni klejonych. Po wyschnięciu ( ok 4 godzin ) klej łatwo obrabialny technika szlifowania. |

|

|

Uhu Por - klasyk modelarzy depronowych. Klej typowo kontaktowy, co zarazem jest jego pozytywem jak i wadą. Stosowany do łączenia typu depron-depron, balsa-depron, sklejka-depron oraz doskonałe spoiwo do EPP. Technika klejenia - smaruję obie powierzchnie klejone, na chwilę je ze soba łączę, rozłaczam i odkładam na bok pozwalając na odparowanie rozpuszczalnika . Gdy powierzcnia posmarowana klejem jest już praktycznie sucha ( 10 - 15 minut ) ponownie łączę e sobą elementy sklejane. Klej daje po wyschnięciu bardzo mocna i zarazem elastyczną spoinę |

|

|

Coś ala UHU-POR w sprayu. Doskonale się sprawdza w trakcie klejenia dużych powierzchni. Technika klejenia bardzo prosta i podobna do odpowiednika w tubie. Spryskujemy równomiernie obie klejone powierzchnie, czekamy około 10 minut aż klej praktycznie będzie suchy w dotyku i łączymy ze sobą. Typowy klej kontaktowy, po złączeniue elementów nie ma szans na ich poprawkę, przesunięcie względem siebie itd. Zastosowanie - papier, drewno, depron, epp, styrodur, styropian, materiały tekstylne i wiele innych. |

|

|

Kleje typu wikol. Kleje te służą mi do klejenia konstrukcji klasycznych balsowych, czyli łączenie żeberek z dźwigarami, wklejanie kesonu, wszelkich połączeń drewno-drewno ( balsa-balsa, balsa-klejka, balsa-sosna etc. ) W przypadku modeli depronowych klej ten znajduje zastsowanie w trakcie oklejania modeli papierem "na wikol". Po wyschnięciu dają przezroczystą, twardą ale elastyczną spoinę. |

|

|

Kleje do twardych plastików, twardego pcv, szkła akrylowego, pleksi. Spina twarda przezroczysta, czas wiązania ok 4-6 godzin. | |

|

Uhu Power - klej uniwersalny do łączenia drewna, drewno - papier i bardzo dobry klej do klejenia EPP. Daję twardą przezroczysta spoinę, czas wiązania ok 2-3 godzin. |

|

|

Uhu Extra - klej uniwersalny w postaci żelu. Uniwersalny klej do łączenia drewna, papieru, nadaje się doskonale do klejenia depronu jako alternatywa dla Uhu Por. Może też być użyty do łączenia EPP Daję mocną przezroczysta, ale nie sztywną spoinę, czas wiązania ok 2-3 godzin. Sposób klejenia - posmarować cienką warstwa obie powierzchnie, odczekać 10 minut, posmarować raz jeszcze i połączyć. |

|

|

UHU Hart - klej nitrocelulozowy o zastosowaniu uniwersalnym, nadaje się do klejenia papieru, balsy, sklejki, listew. KLej agresywny w stosunku do materiałów piankowych typu depron, styropian. Mozna nim kleić EPP. Daje twardą szklistą spoinę w czasie wiązania ok 3-4 godzin. Epatuje zapachem o silnym zabarwieniu nitro. Powyżej czeski klej Kamagum, bardzo podobny do Harta zarówno w zastosowaniu jak i w typie. |

|

|

Pattex Universal Classic - klej uniwersalny kontaktowy. Do łączenia drewna, papieru, nadaje się doskonale do klejenia EPP. Nie używać od klejenia depronu i styropianu - z tymi materiałami klej się żre. Daje spoinę w kolorze lekko żółtym. Spoina jest elastyczna. Jednak pozostawia ślady na EPP i innych materiałach. Czas wiązania ok 2-3 godzin. Sposób klejenia - posmarować cienką warstwa obie powierzchnie, odczekać 15 minut praktycznie do wyschnięcia i złączyć. |

|

|

Kleje dwuskładnikowe. Stosuję do łączenia drewno-drewno, drewno-depron. Kleje te występują w różnych odmianach, na fotografii obok dwa rodzaje kleju firmy Great Planes : wersja 30 minutowa, gdzie na połącznie elementów mamy ok 20-30 minut czasu od momentu wymieszania ze sobą żywicy i utwardzacza. Doskonale sprawdza się to w momencie wklejania zawiasów - mamy dość spory zapas czasu, Wersja 6 minutowa - gdzie czas złączenia elementów jest krótszy. Chcąc przyspieszyć czas żelowania i zarazem uzsykać bardziej ołynną postac kleju po zmieszaniu ze soba składników na moment klej pogrzewam suszarką do włosów ( opalarką ). Spoina przezroczysta, zalęznie od producenta twarda i kruchliwa lub o dziwo elastyczma. Czasami uzywam tego kleju zamiast żywicy do laminowania drobnych elemetów. | |

|

Krajowa alternatywa dla żywic Great Planes firmy Joker. Pojawiły sie na rynku na początku 2014 roku. Występują w wersjach pięcio i trzydziesto minutowych. Nie twardnieją same z siebie, co niestety występuje w przypadku wyrobów GP, przynajmniej mnie się to zdażyło już kilkukrotnie. Spoina twarda, samę żywice zaczynają twardnieć fakrtycznie po czasie pięciu i około 25-30 minut. Atrakcyjne cenowo. |

|

|

Kleje dwuskładnikowe UHU. Na fotografii klej Uhu Plus ( zielony ) dający bardzo mocną , sztywną i wytrzymałą spoinę. Służy mi do wklejania elementów typu łoże silnika, elementy mocowania podwozia w modelach klasycznych budowanych z balsy i w konstrukcjach laminatowych. Pełny czas wiązania to minimum 24 godziny. Spoina twarda , ptrzezroczysta o zółtym zabarwieniu. | |

|

Kleje cyjanoakrylowe. Występuja w różnych postaciach i konsystencjach. Spoina twarda i sztywna lub elastyczna zależna od rodzaju kleju. Konsystencje kleju od bardzo rzadkiej ( woda ) która doskonale penetruje miejsca klejone do gęstej ( żel ) , który nie scieka z pow. pionowych. W wersji normalnej klej jest żrący dla pow. depronowych i styropianowych. W przypadku tych materiałów zalecam stosowanie kleju CA do styropianu. Kleje te występują też w wersjach specjalizowanych, foto obok od lewej suchy wypełniacz CA w postaci proszku , klej CA do łączenia elementów miękich ( guma, skóra ) i tradycyjny CA. |

|

|

CA do trudno spajalnych tworzyw o "tłustej" strukturze, czyli wszelkeij masci PP i PE. Keej składa się z dwóch składników ( butelek ). W butelce mniejszej ( BASE) podkład, którego zadaniem jest ułatwiania wiązania samego kleju typu CA z powierzchnią. Sposób użycia i wszelkie uwagi na samym opakowaniu. Istotnym jest, by się dokładnie z nimi zapoznać. Klej faktycznie ułatwia w pewnym sensie wiązanie tworzyw, które generalnie są odporne na innego typu kleje. Jednak butów narciarskich, co jest pokazane na jednej z fotografii instrukcji bym nim nie naprawiał :). |

|

|

Dodatki do klejów typu CA. Tworzywa trudnosklejalne można w pewnych momentach łączyć ze sobą z pomocą CA. Wymaga to jednak odpowiedniego przygotowania powierzchni poprzez jej zmatowienie, odłuszcznie i spryskanie podkładem ( z lewej strony fotografii podkład silfix ), spryskanie aktywatorem, a po sklejeniu spryskanie przyspieszaczem. Sam przyspieszacz przydatny jest w trakcie klejenia EPP zwykłym klejem CA. Jeden z elementów smarujemy klejem a drugi tarktujemy przyspieszaczem i od razu łączymy. Możemy też w połączeniach zalać obficie spoinę CA, złączyć i od razu spryskać przyspieszaczem, uwaga na gwałtowny wzrost temparatury i możliwość poparzenia. | |

|

Debonder - rozpuszczalnik CA. Mówiąc o klejeniu czasami warto pomyśleć o rozklejaniu. O ile w przypadku klejów "tradycyjnych" możemy posłużyć sie wodą ( wikol, poliuretan ) , alkoholem ( kleje polimerowe ), rozpuszczalnikami typu nitro, aceton ; sprawa komplikuje się w przypadku klejów typu CA. Tutaj warto miec na podorędziu debonder, czyli rozpuszczalnik do CA. Przydatny szczególnie w trakcie przypadkowych spryskań ubrań, spodni, koszulek a także w trakcie rozklejenia już złczonych elementów. | |

|

Klejenie to czasami też i szpachlowanie. Do szpachlowania modeli tradycyjnych balsowych zazwyczaj używam szpachlówki specjalistycznej modelarskiej. W przypadku szpachlowania modeli budowanych z depronu, styroduru i powierzchni papierowych tych modeli uzywam masy szpachlowej finisz firmy Superprofi. |

|

|

Silikon firmy SOUDAL do napraw szklarskich. Mocny , bardzo elastyczny, bezbarwny. Dostępny w opakowaniach typu tuba. Do nabycia w marketach budowlanych castorama, Praktiker. Doskonały do budowy "zawiasów silikonowych" . |

![]()

BUDOWA MODELI - WZMACNIANIE KONSTRUKCJI

Model samolotu jako bryła w locie nieustannie poddawany jest różnej maści obciążeniom, jak i przeciążeniom. |

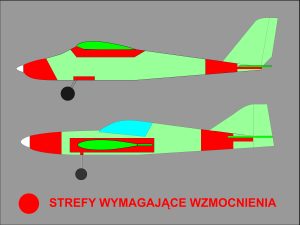

Określone miejsca modelu – samolotu narażone są na większe zniszczenie niż reszta konstrukcji. Na fotografii miejsca te zaznaczyłem kolorem czerwonym, są to : |

|

|

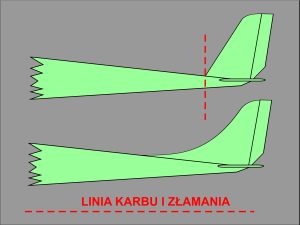

Na trwałość i wytrzymałość konstrukcji oprócz czynników zewnętrznych nie bagatelny wpływ wywiera sposób w jaki model zbudowano, materiały, zastosowane spoiwa. Prócz tego sama konstrukcja obaczona jest zazwyczaj pewnymi błędami wynikającymi z nie wiedzy i braku znajomości szeroko pojętego materiałoznawstwa i zagadnień wytrzymałości. Jednym z nich jest tak zwane pojęcie karbu. Karbem krótko możemy określić miejsce w którym następuje gwałtowna zmiana struktury , kształtu, rodzaju materiału. Na rysunku obok widzimy przykładowy tył kadłuba szybowca. Statecznik pionowy ostrym przejściem wchodzi w kadłub i właśnie w tym miejscu ( czerwona linia ) nastąpi złamanie belki ogonowej. Zmiana kształtu statecznika i wyoblone przejście niweluje powstały karb. |

|

|

Źle przemyślane i dobrane wzmocnienie konstrukcji belki ogonowej poprzez wklejenie usztywnień jedynie przesuwa nam powstały karb. |

|

|

| Wzmocnienie i usztywnienie ścianek bocznych kadłuba. Na fotografii widzimy tradycyjny model średniego akrobata ( Toto-11 ) . Elementy, a raczej strefy wzmacniane to miejsce łączenia kadłuba ze skrzydłem, gdzie doklejono balsowe nakładki od strony wewnętrznej, oraz podłużnice sosnowe biegnące wzdłuż całego kadłuba. Taki sposób w zupełności wystarczy aby usztywnić cały kadłub. |

|

|

| Ten sam kadłub już po sklejeniu. Jako że jest to model akrobacyjny wzmocniono maksymalnie miejsce łączeni kadłuba z płatem poprzez wklejenie poziomej wręgi tylnej, do której właśnie będzie mocowany płat. Wręgi główne natomiast zostały zrobione z oklejonego dwustronnie sklejką 0.8mm depronu. Całość tworzy bardzo sztywną i zarazem lekką klatkę. |

|

|

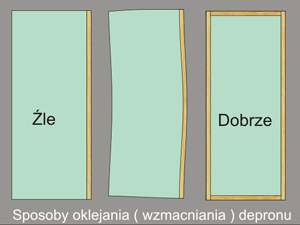

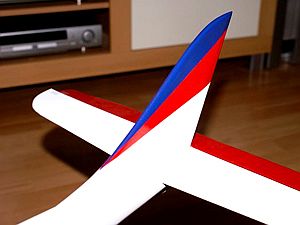

| Wzmacnianie konstrukcji usterzenia. Przypadku małych i wolno latających modeli usterzenie możemy wzmocnić poprzez wklejenie jednego balsowego lub węglowego dźwigara. W przypadku modeli większych, które dodatkowo będą oklejane którąś z technik ( taśma, papier ) wzmacniamy usterzenie poprzez oklejenie dookoła wszystkich powierzchni stateczników i sterów. |

|

|

| Wzmacnianie skrzydeł. W przypadku modeli małych o grubych żeberkach wystarczy nam konstrukcja zbudowana z samego depronu. W przypadku modeli większych, modeli motoszybowców płaty wzmacniamy poprzez wklejenie sosnowych lub balsowych dźwigarów. Dodatkowo na fotografii widzimy żebra kadłubowe wycięte ze sklejki. Płat będzie mocowany do kadłuba z pomocą śruby poliamidowej, co właśnie wymusza na nas ten typ wzmocnienia. |

|

|

| Wewnętrzna konstrukcja płata i łączenie ze sobą dźwigarów. Łączniki między dźwigarowe na całej długości płata zostały zrobione z depronu, jednak w miejscu łączenia płata z kadłubem, gdzie pewne siły wywiera na płat guma łącząca go z kadłubem płat został wzmocniony i usztywniony poprzez zastosowanie łączników balsowych. Kierunek ułożenia słojów pionowy. |

|

|

| Krawędź spływu modelu o tradycyjnym skrzydle opartym o profil CLARK-Y. Z racji wielkości modelu , zastosowania zarówno lotek i klap, skrzydło zostało dodatkowo wzmocnione i usztywnione poprzez wklejenie balsowego dźwigara tylnego. Dźwigar ten jednocześnie będzie pełnił rolę nośnika zawiasów lotek i klap. |

|

|

| Wzmacnianie konstrukcji modelu po stronie zewnętrznej realizujemy poprzez oklejenie miejsc newralgicznych balsą, sklejką lub tez tekturą. Możemy też zastosować technikę laminowania pokrycia żywicami epoksydowymi i tkanina szklaną. Na fotografii obok sposób wzmocnienia płata motoszybowca poprzez naklejenie , a raczej oklejenie do dookoła kawałkiem tektury. Pokrycie to zabezpiecza płat przed wpływem sił wywieranych przez gumę mocującą płat do kadłuba. W ten sposób zabezpieczamy też spód kadłuba , który narażony jest na otarcia szczególnie w momencie lądowania. |

|

![]()

Dobrze zbudowany kadłub jest podstawą modelu. |

|

Proste i lekkie modele depronowe budujemy w sposób tradycyjny, nie musimy tu używać wysublimowanych technik , specjalnych wzmocnień, stosowania stref zgniotu etc. Istotnym jest by wszelkie połączenia i klejenia były ciągłe, a nie punktowe.

|

|

|

Generalnie kadłuby modeli depronowych możemy podzielić na mocno i słabo obciążone. |

|

|

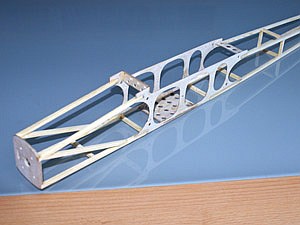

W przypadku modeli motoszybowców i szybowców, które charakteryzują się wąskim i smukłym kadłubem zastosowanie jako budulca samego depronu mija się z celem. |

|

|

Ten sam kadłub po oklejeniu depronem. Dopiero depron nadaje modelowi odpowiedniego kształtu i charakteru pozwalając odpowiednio ukształtować samą sylwetkę. Dodatkowo już po oklejeniu i wyszlifowaniu kadłuba w części mocowania płata zostały wklejone listwy z twardej balsy, które będą stanowić siodło pod skrzydło. |

|

|

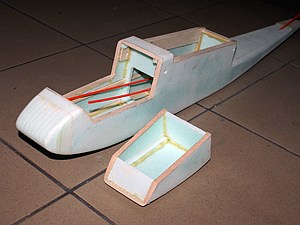

Kadłub tradycyjnego trenerka średniej wielkości -Toto-7. Główne wręgi kadłuba w okolicy mocowania płata zostały zrobione z depronu obustronnie oklejonego sklejką lotniczą 0,8 mm. Wręga silnikowa ze sklejki 4 mm. Wzdłuż całego kadłuba od wręgi silnikowej do końca przebiega pojedyncza podłużnica sosnowa z każdej ze stron, reszta wzmocnień na styku boki – góra – dół to dodatkowo wklejone pasy depronowe. |

|

|

Kadłub trenera z napędem pchającym - Toto-3. Boki kadłuba wzmocnione podłużnicami sosnowymi. W części górnej pod skrzydłowej pasy balsy twardej o grubości 3 mm. Dodatkowo zastosowałem rozpórki sosnowe przy wręgach kadłubowych. Wzmocnione pasami balsy miejsce mocowania kabiny, jak i obrzeże samej kabinki. |

|

|

Kadłuby modeli z wyoblonym tyłem, charakterystyczne głównie dla modeli typu makietowego, dolnopłatów, modeli samolotów myśliwskich etc. Samo wykonanie wyoblenia możemy zrobić na dwa sposoby. Po lewej stronie wyoblenie w formie wygiętego pokrycia z depronu o grubości 3 mm. W takim przypadku musimy zastosować w miarę gęste uwręgowienie kadłuba celem zabezpieczenia się przed zapadnięciem takiego pokrycia. Przykładem takowej konstrukcji jest kadłub modelu Toto-4, nie wielki akrobat. |

|

|

W przypadku większych modeli z takim kadłubem znacznie łatwiej jest wyoblenie uzyskać poprzez szlifowanie depronu do odpowiedniego kształtu. Kadłub pokrywamy klepkami – pasami depronu. Po wyschnięciu całości szlifujemy. W tym przypadku na fotografii widzimy kadłub większego modelu akrobacyjnego klasy FunFly – Toto-11. |

![]()

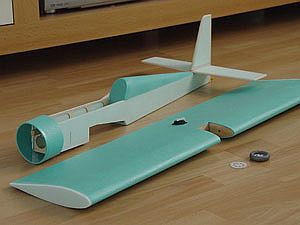

Chciałem się w tym miejscu podzilić swoimi doświadczeniami odnośnie budowy skrzydeł modeli depronowych. |

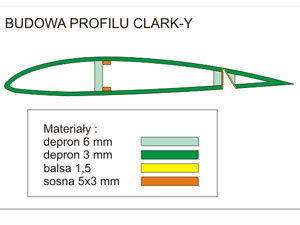

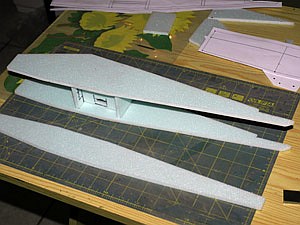

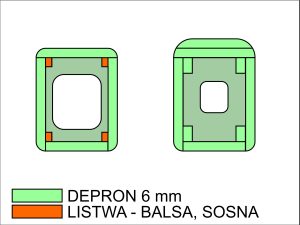

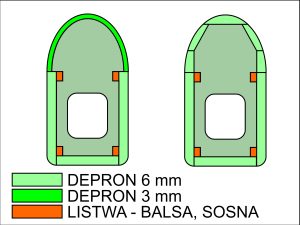

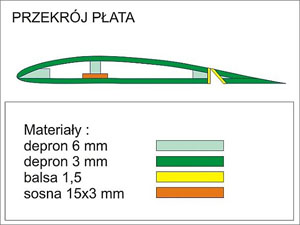

Na rysunku obok przekrój typowego skrzydła o tradycyjnym profilu. Elementy nośne płata to dźwigar w kształcie pasa depronu wzmocniony listwami sosnowymi na jego całej dłgości. Część tylna płata po odcięciu lotek wzmocniona zostaje listwami balsowymi. |

|

|

Fotografia obok przedstawia takowy płat. |

|

|

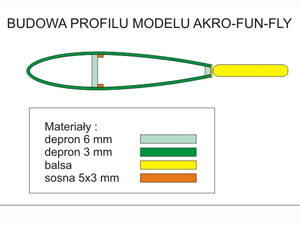

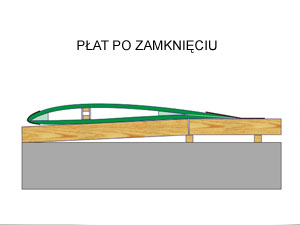

Przekrój typowego płata modelu akrobacyjnego klasy FunFly -o profilu symetrycznym. Cały płat , a raczej jego pokrycie stanowi jeden arkusz. Arkusz ten dokładnie "owiniety" zostaje wokół żeber. Elementy nośne analogiczne do płata z profilem płasko-wypukłym, |

|

|

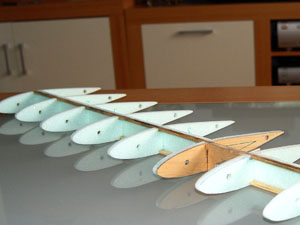

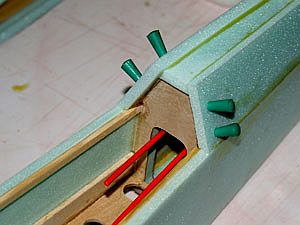

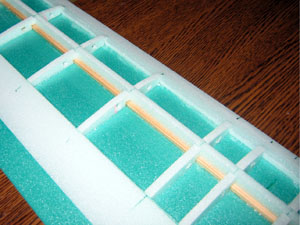

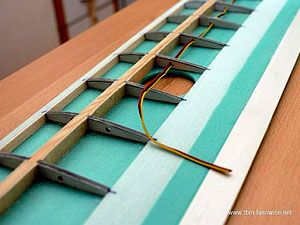

Fotografia obok przedstawia wewnętrzną budowę takiego skrzydła. Dwa dźwigary sosnowe w części centralnej połączone ze sobą z pomocą głównych żeber wyciętych ze sklejki. Ta część skrzydła stanowi zarazem mocowanie skrzydła do kadłuba modelu. Od przodu płat mocowany będzie z pomocą drewnianego lub też aluminiowego kołka wchodzącego w odpowiednie gniazdo wręgi głównej kadłuba, w części tylnej zaś płat będzie przykręcany z pomocą poliamidowej śruby. Pomiędzy żebrkami dźwigary dodatkowo połączone są ze sobą z pomocą prostokątnych wstawek depronowych. |

|

|

| ToTo-4 z tak wykonanym płatem. Zakończenia płata stanowią doklejone prostopadle płyty depronu 6 mm doszlifowane następnie do właściwego obrysu. W przypadku budowy takowych skrzydeł zalecam wszystkie klejenia robić klejem SOUDAL Rev.66A, który dokładnie wypełni wszelakie otwory i nie równości. |

|

|

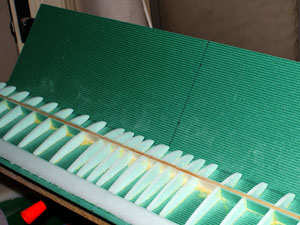

PŁATY SZYBOWCOWE |

|

|

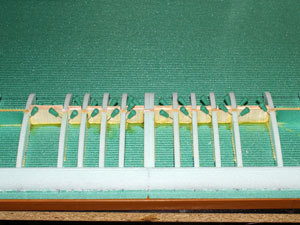

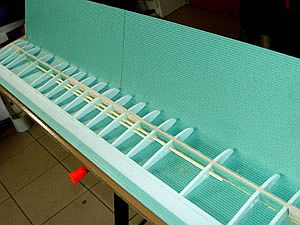

Wpierw przyklejamy pokrycie do krawędzi natarcia, po wyschnięciu smarujemy resztę żeber i dzwigarów i dociskamy resztę pokrycia. |

|

|

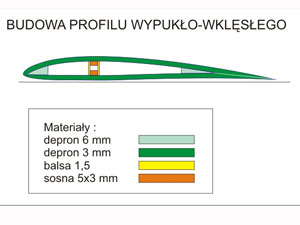

Płat szybowcowy o profilu płasko wypukłym stanowi już pewne wyzwanie dla budowniczego. |

|

|

Następnie przygotowywujemy odpowiednio podłoże pod skrzydło, ja sam stosuję do tego panele podłogowe i listwy stosownej grubości. Podłoże ma odzwierciedlać zgrubnie ugięcie profilu. Przyklejamy wzmocnienie tekturowe krawędzi spływu, lub też całą krawędź spływu laminujemy jedną warstwą tkaniny. |

|

|

Ostatnim etapem budowy skrzydeł szybowcowych jest dokładne odwzorowanie noska profilu, tutaj posługujemy się wzornikami sklejkowymi i listwą z naklejonym pasem papieru ściernego. |

|

|

|

|

|

![]()

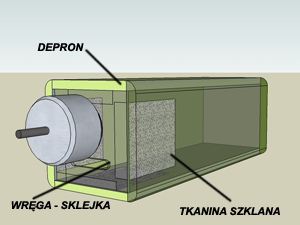

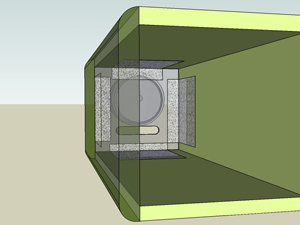

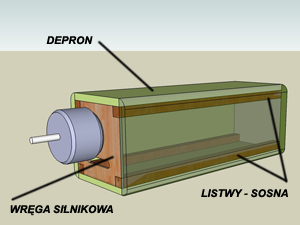

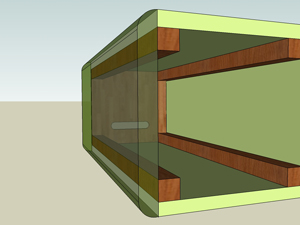

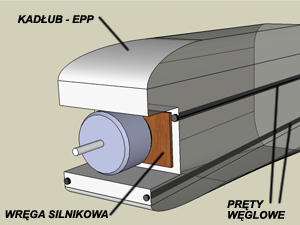

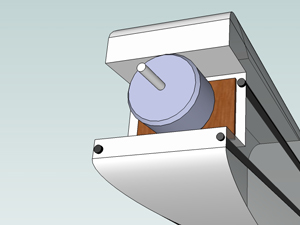

BUDOWA MODELI - MOCOWANIE SILNIKÓW

Prawidłowe zamocowanie silnika elektrycznego w modelu depronowym lub modelu zrobionym z pianek typu styropian , styrodur,lub EPP głównie polega na sztywnym i pewnym jego mocowaniu. Elementem odpowiedzialnym za to jest pierwsza wręga często też zwana firewallem. Wręga ta zazwyczaj zrobiona jest ze sklejki. W artykule tym chciałem opisać sposoby mocowania silnika "przed wręgą", gdzie silnik przykręcony jest do modelu "od tyłu". |

|

Sposób pierwszy mocowania. |

|

|

Klejenie to , a właściwie laminowanie wykonujemy ze wszystkich stron, to znaczy wręgę przyklejamy od góry, dołu i boków kadłuba. Daje nam to pewne zamocowanie wręgi do modelu. Takowe mocowanie wręi zastosowałem w przypadku modelu ToTo-1. |

|

|

W przypadku kadłubów, gdzie depron stanowi jedynie pokrycie elementami przenoszącymi wszelkie obciążenia jest konstrukcja drewniana z poszczególnych wręg i podłużnic. Tutaj wręga posiada w rogach wycięcia dokładnie spasowane z podłużnicami zazwyczaj z listew sosnowych. Klejenie wręgi z listwami realizujemy żywicą, CA, wikolem. |

|

|

Ten sposób mocowania wręgi do kadłuba zastosowany został w przypadku modeli : - ToTo-0 - ToTo-2 - ToTo-7 - ToTo-11 i wielu innych. |

|

|

Charakterystyka kadłubów modeli z EPP, głównie modele ESA różni się od innych. Kadłub takiego modelu jest elementem w pewnym sensie elastycznym, w przypadku kraksy nie ulega on zazwyczaj połamaniu a raczej powyginaniu. Główne elementy wzmacniająco-usztywniające takowe modele to pręty węglowe, pręty szklane lub ewentualnie listwy. Uderzenie modelu silnikiem ( wałem ) w inny model lub w matkę ziemię powoduje chwilowe wgięcie ( wprasowanie ) całego zespołu napędowego w kadłub modelu i zazwyczaj jego powrót "na swoje miejsce". Dlatego też nie możemy stosować sztywnego połącznia wręgi silnika z prętami kadłuba. |

|

|

Połączenie takie w trakcie kraksy spowodowałoby w wyniku przemieszczenia chwilowego wręgi przeniesienie obciążeń na pręty wzmacniające i w efekcie pręty te zostałyby wyrwane z kadłuba jednoczesnie zazwyczaj ulegając wyłamaniu. Ten sposób mocowania widoczny jest w modelach : Ki-61 Hien, P-51D Mustang etc. Mocowanie silnika do wręgi przedniej daje nam też możliwość prostej regulacji kątów pochylenia i wychylenia poprzez stosowanie pomiędzy wręgą a samym łożem silnika ( zazwyczaj w formie krzyżaka ) podkładek stalowych. Tyczy to wszystkich trzech sposobów powyżej opisanych. |

![]()

BUDOWA MODELI - SPOSOBY OBUDOWYWANIA SILNIKÓW

Owiewki silników w modelach depronowych i innych styrolotach. |

Modele dla początkujących doskonale radzą sobie bez niej, ułatwiając nam jednocześnie montaż i dostęp do silnika w warunkach polowych. |

|

|

Ten sam sposób mocowania silnika w modelu motoszybowca ToTo-1. Tutaj zastosowanie znalazł silnik wykonany własnoręcznie z napędu CD-romu. |

|

|

W podobny sposób mocowane są silniki w modelach halowych. |

|

|

Owiewka depronowa. |

|

|

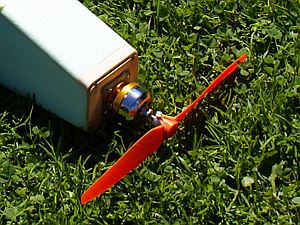

Na fotografii obok przykład zanudowy silnika w modelu z napędem pchającym. Wręga silnikowa osłonięta jest w całości przez ścianki kadłuba. Silnik ToerPro "dzwonek" z kołpakiem Graupnera i łopatami Aeronauta. Z racji zastosowania napędu pchającego łopaty zostały zamocowane w kołpaku odwrotnie. |

|

|

W przypadku smukłych kadłubów i składanych śmigieł owiewki wykonujemy podobnie, dobrze jest od strony kołpaka owiewkę usztywnić pierścieniem ze sklejki, sama zaś owiewka z racji smukłości kadłuba powinna być jak najcieńsza. W tym przypadku owiewka została sklejona z kilku kawałków depronu o grubości 6 mm. Całość klejona Soudalem Rev.66A. Na fotografii uwidocznione jest jak klej ten sie pieni dokładnie wypełniając wszelkie szczeliny. |

|

|

Po wyschnięciu kleju, owiewka zgrubnie obrabiana jest ostrym nożem, następnie dokładnie szlifowana z pomocą klocka papieru ściernego o gradacji od 80 do 240. Ostateczny szlif nadajemy do wczesniejszym przyklejeniu jej taśma dwustronna do kadłuba. Gwarantuje nam to uzyskanie łagodnego przejścia kadłuba w owiewkę. |

|

|

Gotowa owiewka. |

|

|

|

|

|

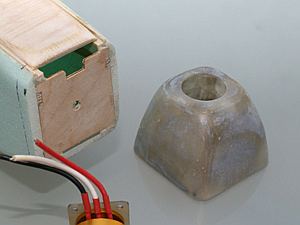

| W przypadku modeli ze styroduru czy też EPP samą owiewkę, co oczywiście jest deprymowane kształtem kadłuba możemy wytoczyć z jednego kawałka tworzywa. Budowa owiewki modelu FOX. Kawałek EPP nabity na szprychę rowerową zostaje zamocowany w szybkoobrotowej wiertarce. Kształtu owiewce nadajemy poprzez szlifowanie grubym papierem ściernym 60-80. Następnie szlifujemy papierem o delikatniejszej gradacji – 120-200. Delikatnie wytaczamy środek owiewki i wybieramy nadmair materiału. W razie potrzeby doklejamy usztywnienia w postaci pierścienia ze sklejki 1,5 mm. |

|

|

| Owiewkę z EPP możemy spokojnie pomalować lakierem nitro w sprayu. W przypadku owiewki styrodurowej wcześniej oklejamy ją papierem „na wikol”, następnie szpachlujemy, szlifujemy i malujemy, podobnie jak w przypadku owiewek klejonych z depronu. |

|

|

| Osłona silnika w przypadku modelu ESA zazwyczaj stanowi integralną część kadłuba modelu. Na fotografii obok uwidoczniony jest przód modelu P-51 D Mustang. Samo łoże silnika to kawałek - płytka sklejki. W modelu tym starałem się dokładnie ukryć całe wyposażenie w kadłubie, dlatego też kable zasilające silnik zostały doprowadzone przez otwór we wnętrzu kadłuba od jego górnej strony. |

|

|

| Widok przodu Mustanga po zamocowaniu silnika. istotnym jest by silnik w jakimkolwiek miejscu nie ocierał sie o kadłub. Ważnym też jest swobodny dostęp do śrub mocujących napęd do wręgi, co istotne jest w przypadku szybkiej wymieny silnika. |

|

|

Owiewki laminowane. |

|

|

| Samo laminowanie wykonujemy z pomocą dowolnej stosownej ku temu żywicy i kawałków tkaniny szklanej. Z racji tego iż kałub depronowy wcześniej zabezpieczyliśmy taśmą możemy spokojnie użyć żywicy poliestrowej typu NOVOL do nabycia w marketach Castorama, Ptraktiker. Innym typem żywicy może być tradycyjny Epidian 5. Na tasmę nakładamy z pomocą pędzla żywicę i następnie na to kładziemy przesączone tą żywica kawałki tkaniny szklanej, wystarczą dwie - trzy warstwy. Po utwardzeniu owiewkę rozcinamy wzdłóż z pomocą tarczy ściernej Proxxona, brzeszczotem do metalu etc. Rozcięcie to ułatwi nam zdjęcie owiewki z kopyta kadłuba. |

|

|

| Po zdjęciu owiewkę szlifujemy do odpwiedniego kształtu. Następnie szpachlujemy ją , tu możemy użyć szpachlówki samochodowej NOVOLL ( Castorama, Praktiker ). Szlifujemy papierem o gradacji 180-260, w razie potrzeby ponownie szpachlujemy. Ostatni szlif wykonujemy na mokro papierem o gradacji 600 - 1000. Wycinamy w przodzie otwór i na samym końcu owiewkę malujemy. |

|

|

| Sama owiewka tak zrobiona mocowana jest do wręgi przedniej z pomocą małych wkrętów po wcześniejszym wklejeniu we wręgę z kawałków klistew sosnowych odpwiednich klocków mocujących i ustalających położenie owiewki. W razie konieczności w celu poprawienia chłodzenia silnika w owiewce wycinamy dodatkowe otwory ułatwiające obieg powietrza wokół silnika. |  |

|

| Osłona silnika typu Vacu-form. W przypadku makiet, czy też modeli wielosilnkowych owiewkę wykonujemy metodą termicznego tłocznia. Tutaj tylko przykładowa fotografia takowej owiewki, gdzie całość została wytłoczona z jednego kawałka tworzywa sztucznego na odpowiednim kopycie. Metoda daje nam głównie powtarzalność i możliwość wykonania kilku jednakowych elementów. W ten sposób możemy robić inne elementy modelu typu osłony serw, osłony kół etc. |

|

![]()

BUDOWA MODELI - SPOSOBY ZABUDOWY SERWOMECHANIZMÓW

Niebagatelny wpływ na lot i jego bezpieczeństwo ma w modelu prawidłowe zamocowanie wszelkich serwomechanizmów. Siły które generowane są przez serwa jak i siły generowane na powierzchniach sterowych przenoszone na serwa stanowią czynniki decydujące w głównej mierze o precyzji sterowania. |

|

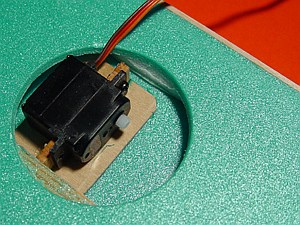

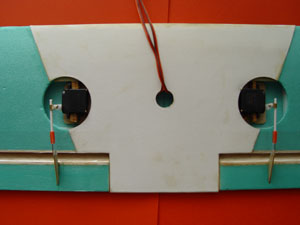

Mocowanie pojedynczego serwomechanizmu sterującego lotkami w lekkim modelu górnopłata. Zasadą jest że nie mocujemy serwa do depronu, a stosujemy odpowiedni łącznik. |

|

|

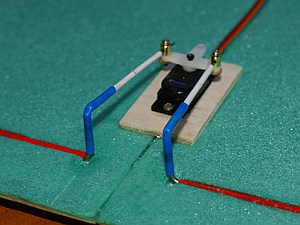

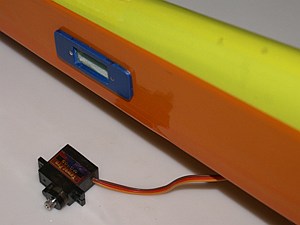

Serwa lotek mocowane w większych modelach. W przypadku modeli cięższych, gdzie zachodzi potrzeba ukrycia serwa w płacie i mając też na uwadze możliwość i potrzebę ich wymiany samo serwo mocowane jest do płytki sklejkowej. Płytka natomiast jest przykręcana w odpowiednim gnieździe płata. Gniazdo płata wzmocnione jest na krawędziach listwami balsowymi. Jeszcze mocniejszym będzie wklejenie listew sosnowych połączonych z dźwigarem płata. |

|

|

Płytki serw robimy ze sklejki o grubości minimum 1,5 mm. Wycinamy otwór przez który będzie nam wystawać orczyk serwa. |

|

|

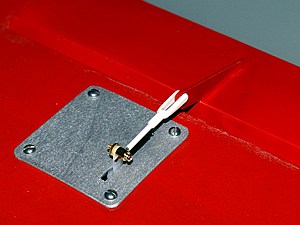

Płytka pomalowana z przykręconym serwem zamocowana w gnieździe płata. Ten sposób ochrania całkowicie serwo przed urazami zewnętrznymi i umożliwia nam w miarę szybką jego wymianę, daje też możliwość bezproblemowej wstępnej regulacji położenia orczyka serwa. |

|

|

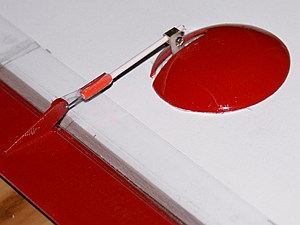

W płatach modeli motoszybowców i szybowców o cienkim profilu zazwyczaj nie mamy możliwości dokładnego ukrycia całego serwa we wnętrzu skrzydła. W tym przypadku jednym zew sposobów jest wklejenie płytki mocującej do pokrycia depronowego. Sam otwór musi być na tyle duży, byśmy mogli bez problemów manipulować w nim śrubokrętem, którym serwo będziemy przykręcać do płytki. |

|

|

Wystająca cześć serwa poza obrys płata osłaniamy owiewką. Owiewka może być wykonana dowolną techniką – laminowana, wytłaczana, lub jak w tym przypadku zrobiona z papieru i wikolu. Opis szczegółowy budowy patrz Toto-2. Owiewka przyklejona jest do płata z pomocą taśmy dwustronnej, co umożliwia nam w miarę bez problemowe jej odklejenie celem dostania się do samego serwomechanizmu. |

|

|

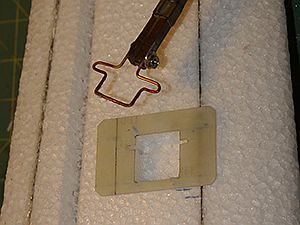

W przypadku modeli EPP , głównie modeli do walki powietrznej serwomechanizm możemy zamocować poprzez wsunięcie go i wklejenie do odpowiedniego gniazda w płacie. Na fotografii sposób wycięcia takowego. Tutaj pomocna nam będzie lutownica transformatorowa. Z drutu miedzianego wyginamy odpowiednio ukształtowany grot , z pomocą którego wytniemy w płacie gniazdo serwa. |

|

|

Sam serwomechanizm zostaje w to gniazdo wklejony z pomocą kleju na gorąco. Istotnym jest by gniazdo mechanizmu było w miarę ciasne i samo w sobie już ten serwomechanizm utrzymywało. |

|

|

Analogiczny do poprzedniego sposób mocowania serwomechanizmu w kadłubie modelu. Znów odpowiednio ukształtowany grot lutownicy. Na etapie wytapiania gniazd zarówno w skrzydłach jak i kadłubach musimy dodatkowo wyciąć szczeliny, którymi poprowadzimy przewody serwomechanizmów do odbiornika. |

|

|

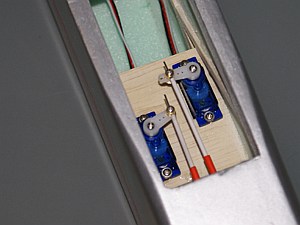

Mocowanie serwomechanizmu we wnętrzu kadłuba modelu trenera. Tutaj zastosowana została pólka mocująca serwomechanizmy. Półka ta na trwale jest związana z konstrukcja kadłuba, zrobiona może być z kawałka sklejki, kawałeczka balsy. W półce wycinamy wpierw gniazda pod serwa, wiercimy otwory pod śrubki. Dodatkowo celem wzmocnienia same otwory możemy zakroplić klejem CA co nam mocno wzmocni gwinty. |

|

|

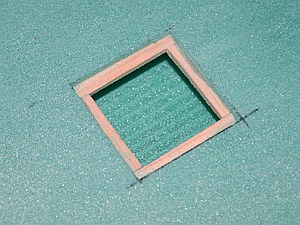

Serwo steru wysokości modelu klasy FunFly - ToTo-11. Kadłub depronowy kryty taśmą. W pokryciu depronowym wycięte zostały prostokątne otwory-gniazda. Na otwory te naklejone zostały właściwe gniazda serwomechanizmów wycięte ze sklejki 1,5 mm., polakierowane. Wywiercone otwory na śrubki mocujące serwa. Ten sposób daje nam bardzo sztywne mocowanie szczególnie przydatne w modelach FunFly i innych akrobacyjnych. |

|

|

Podobny jak powyżej sposób zamocowania w kadłubie modelu klasy ESA, gdzie kadłub został zrobiony z tworzywa EPP. Oczywiście w tym przypadku można było wyciąć z pomocą lutownicy gniazd i samo serwo wkleić glutem na gorąco. Jednak jestem wrogiem klejenia serw jeśli nie ma takowej potrzeby i staram się za każdym razem jednak serwa przykręcać. |

![]()

BUDOWA MODELI - POPYCHACZE, SNAPY

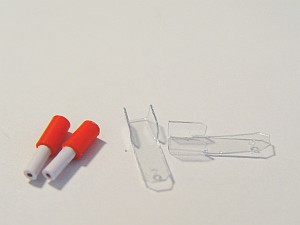

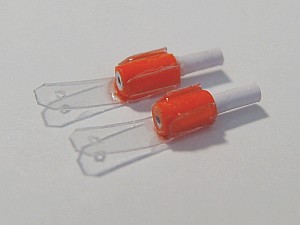

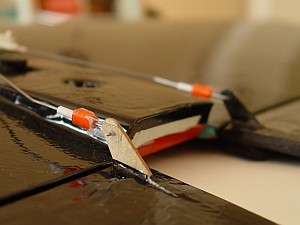

| Budowa lekkich snapów do modeli elektrycznych, potrzebne materiały : - tworzywo z butelki PET - Kawałki bowdena - coś do cięcia ( nóż, nożyczki ) - coś do pisania po tworzywie Z PETA wycinamy kształtki zbliżone wyglądem do litery T, wymiary : szerokość w podstwie ok 3 mm, szerokość "uszu" ok 9 mm, długość ok 12 mm. Wyginamy uszy do środka, na końcu kszłtki wiercimy otwór o średnicy zbliżonej do średnicy metalowego pręta bowdena. |

|

|

Białe kawałki bowdena wklejamy

na CYJNOAKRYLU w kawałki pomarańczowe, długość elementu

po sklejeniu ok 10 mm. |

|

|

| Nakładamy tak wykonany snap na właściwy bowden. Koniec bowdena zaginamy pod kątem 90 stopni i obcinamy tak, by długość zagiętego końca była równa ok 5 mm. |

|

|

| Wpinamy tak wykonane snapy w dźwignie i zatrzaskujemy je. |

|

|

![]()

BUDOWA MODELI - LEKKIE PODWOZIA I KÓŁKA

|

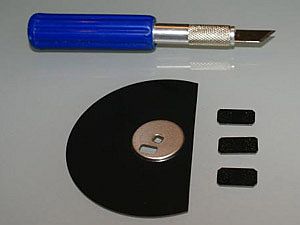

Materiały i narzędzia : |

|

|

Oponę kółka wycinamy z kawałka rury izolacyjnej, |

|

|

W tak przygotowaną oponę wciskamy "felgę", felgę przyklejamy do opony przy pomocy CYJANOAKRYLU. Mocujemy tak przygotowane koło w wiertace i przy pomocy ostrego skalpela kształtujemy zgrubnie nasze koło. |

|

|

Ostateczny kształt naszej opony nadajemy przy pomocy kawałka papieru ściernego przyklejonego do listwy drewnianej puszczając maszynę na maksymalne obroty. Tak ukształtowane koło będzie "zmechacone". Ostatecznie oponę wykańczamy przy pomocy opalarki zachowując przy tym należną ostrożność by nadmiernie opony nie przypalić. Proces ten pozamyka wszystkie pory na oponie . |

|

![]()

BUDOWA MODELI - ZAWIASY STERÓW I LOTEK.

Sposoby "ozawiasowania" modelu depronowego. W przypadku modelu depronowego , w którym zależy nam głównie na lekkim wagowo rozwiązaniu połączenia lotki ze skrzydłem, czy też steru kierunku, wysokości możemy użyć jednego z podanych sposobów. |

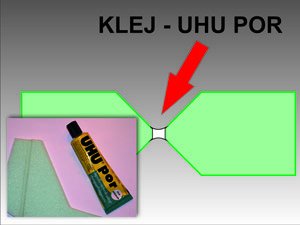

ZAWIASY UHU-POR |

|

|

Jedną z powierzchni, np lotkę lekko smarujemy klejem UHU-POR starając się nanieść coś w rodzaju 'wałeczka" kleju. Robimy to na całej długości lotki. Na moment na równej powierzchni ( blat stołu ) łączymy ze sobą elementy czołowo i natychmiast rozklejamy. |

|

|

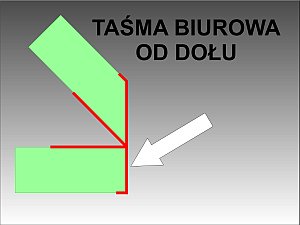

W przypadku dłuższych powierzchni sterowych typu lotki skrzydeł, czy też ster wysokości możemy elementy "ozawiasować" z pomoca tasmy klejącej przezroczystej biurowej. Przygotowywujemy powierzchnię pod zawias poprzez lekkie przeszlifowanie powierzchni depronu. |

|

|

W kroku drugim odginamy lotkę w górę równo na całej jej długości pilnująć by się nie wypaczyła w którąkolwiek ze stron. Pilnujemy też by elementy nie próbowały nam się odkleić od taśmy. Naklejamy dolny pas taśmy równo na całej długości. Dociskamy taśmę karta plastikową ( np zużyta karta telefoniczna, czy też bankomatowa ). Ważnym jest by taśma była równo doklejona na całej jej długości. |

|

|

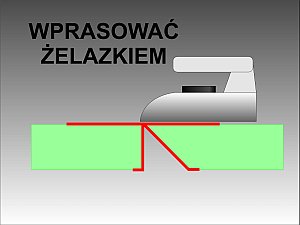

W celu wzmocnienia zawiasu możemy delikatnie powierzchnię taśmy potraktowac zwykłym żlazkiem. Proces ten spowoduje trwalsze spojenie taśmy "zawiasu" z depronem. Następnie wklejamy dźwignię i tak przygotowane usterzenie wklejamy w model. |

|

|

Na fotografii obok tył jednego z prostych szkolnych modeli, gdzie usterzenie pionowe zostało "ozawiasowane" metodą UHU-POR, a usterzenie poziome metodą "taśmową". |

|

|

Często budując model o napędzie elektrycznym napotykamy na problem zrobienia maksymalnie lekkich zawiasów sterów lub lotek. |

|

|

| W dzwigarze w miejscu mocowania zawiasu wycinamy rowki w które zawias będzie wsunięty. |

|

|

Zawiasy wklejamy z pomoca żywicy pięcio minutowej bacząc na to by nadmiar kleju nie wyciekł nam poza zawias. Nadmiar ów możemy zmyć wykałaczką owinietą wata i umoczoną w rozpuszcalniku nitro lub acetonie. Po wyschnięciu kleju smarujemy drugą część zawiasów i wklejamy w statecznik. |

|

|

Gotowy ster kierunku "ozawiasowany" wspomnianą metodą.

|

|

|

![]()

BUDOWA MODELI - OKLEJANIE TAŚMAMI PAKOWYMI.

Jedną z metod prócz malowania i oklejania modeli papierem jest pokrycie go przy pomocy samoprzylepnej taśmy pakowej. Sposób ten nie daje takiego efektu wizualnego jak technika "na wikol", jednak wystarczająco zabezpiecza model przed wpływami atmosferycznymi i kretami. Oczywistym jest, że depron sam od siebie po pewnym czasie zaczyna tracić swe właściwości mechaniczne, mięknie, jego wytrzymałośc niestety spada. Sposób ten przeto doskonały jest do modeli jednosezonowych i nie spodziewajmy się, że tak zabezpieczony model przetrwa wieczność. |

|

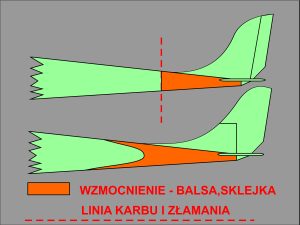

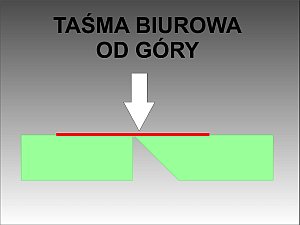

Samo pokrycie modelu taśmami możemy podzielić na dwa sposoby, jeden sposób to samo naklejenie taśmy, sposób drugi to naklejenie i wprasowanie taśmy żelazkiem. Którego kiedy użyć ?. W przypadku oklejania elementów podatnych na odkształcenia ( stateczniki, lotki ) proponuję samo oklejenie bez prasowania. Ewentualnie bardzo delikatne prasowanie i pilnowanie temperatury. Niestety w trakcie prasowania taśma ulega skurczeniu co może doprowadzić oklejany element do wypaczenia. W przypadku oklejania elementów bardziej masywnych i sztywnych spokojnie możemy prasować. Na rysunku obok widzimy sposób wzmacniania elementów depronowych balsą i wpływ temperatury ( nacięgniętej, skurczonej taśmy ) na takowy element. |

|

|

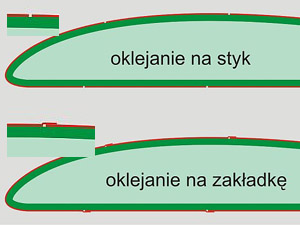

Oklejanie od strony technicznej możemy podzielić na dwa sposoby : na styk i na zakładkę. Oklejanie na styk jest trudniejsze do zrealizowania i wymaga dużej uwagi i precyzji. Takie pokrycie prasowane żelazkiem może nam się "rozejść" i uwidocznią się szpary pomiędzy kolejnymi brytami taśmy. Zaś oklejanie na zakładkę daję się lepiej prasować, jednak w przypadku taśm transparentnych jest to mocno widoczne.Oklejając model na zakładkę warto "kleić" od tyłu, to znaczy np skrzydła od spływu, mamy wtedy pewność ze zakładki nie będą brać "wiatru" i z biegiem czasu się odlepiać. Ma to też ważne znaczenie w trakcie lądowania i tarcia modelem o trawę. Na schemacie sposób nakładania taśmy. |

|

|

Zwrócić chciałbym uwagę na fakt iż dostępne taśmy paskowe w różnych kolorach charakteryzują sie dwoma cechami, jedne są transparetne czyli przezroczyste a drugie zaś dokładnie "trzymają kolor". Z taśm które były w moim użyciu biała, żółta, czerwona, zielona i pomarańczowa to taśmy przezroczyste, zaś czarna i niebieska to taśmy nie transparetne. Pamiętać musimy w tym momencie, że zaczynamy model oklejać wpierw taśmami przezroczystymi od najjaśniejszej a później na to kładziemy taśmy nietransparętne. |

|

|

Na fotografii obok przykładowy sposób oddziaływania kolorystyki taśmy na depron. Płyta górna to depron jasnozielony, gdzie widać wyraźnie jak taśma czerona przybiera kolor różowy. Płyta dolna z depronu ciemnozielonego, tasma czerwona przybiera kolor brązowy. |

![]()

BUDOWA MODELI - OKLEJANIE MODELI PAPIEREM "NA WIKOL"

Jedną z technik wykończania modeli depronowych jest ich oklejanie papierem. |

| Co zrobić gdy jednak zależy nam na tym by element miał tylko jeden dziwgar ?. Sprawa jest prosta wpierw pokrywamy depron papierem i dopieru po wyschnięciu doklejamy dziwgar. |

|

|

| Narzędzia przydatne przy pokrywaniu modelu : - tradycyjne nożyczki, ważne by były maksymalnie ostre, - nożyk z wymiennymi ostrzami, - nożyk z łamanymi ostrzami , - nóż krążkowy. Bardzo przydatnym jest też mata do cięcia. Papier pakowy - sniadaniowy ma taką właściwość, że w przypadku używania stępionego nożyka lubi sie targać, dlatego też proponuję zaopatrzyć się w nóź krążkowy, który nie powoduje w pracy darcia papieru. W przypadku używania takiego noża mata niestety jest niezbędna, gdyż nie powoduje ona tępienia ostrza noża. |

|

|

| Papierowe pokrycie doskonale nadaje sie do malowania. Jakich używać farb ?. Dowolnych, istotnym jest by nie mieszać ze sobą lakierów o różnych osnowach i lakierów różnych producentów. Jeśli używamy farb na osnowie akrylowej ( np TAMIYA, GUNDZE ) nie pokrywajmy ich następnie farbami typu nitro, to samo w przypadku używania farb na osnowie olejnej ( HUMBROLL, REVEL, TESTORS ). Na taką farbę nie możemy nakładać farby nitro, czy też akrylowej. Sam od ponad dziesięciu lat używam jedynie farb firmy MOTIP w sprayu. |

|

PRZYGOTOWANIE DO POKRYCIA PAPIEREM |

| Papierowe pokrycie doskonale nadaje sie w tym momencie do malowania. Jakich używać farb ?. Dowolnych, istotnym jest by nie mieszać ze sobą lakierów o różnych osnowach i lakierów różnych producentów. Jeśli używamy farb na osnowie akrylowej ( np TAMIYA, GUNDZE ) nie pokrywajmy ich następnie farbami typu nitro, to samo w przypadku używania farb na osnowie olejnej ( HUMBROLL, REVEL, TESTORS ). Na taką farbę nie możemy nakładać farby nitro, czy też akrylowej. Sam od ponad dziesięciu lat używam jedynie farb firmy MOTIP w sprayu. |

|

|

| W pierwszej kolejności nakładam na model podkład ( PRIMER ), na rynku dostępne są podkłady w kolorze szarym i białym ( w przypadku farb MOTIPA ). Po wyschnięciu szlifuje dokładnie cały model ( czy też element ) papierem o gradacji 500-600, pokrywam ewentualnie drugi raz podkładem i znów szlifuję, tak by uzyskac równą gładką powierzchnię, tutaj znów możemy gdy zajdzie potrzeba coś przeszpachlować. |

|

|

| Po wyschnięciu dopiero nakładam właściwy kolor pokrycia. W przypadku pokryć wielokolorowych musimy pamietać że malujemy od najjaśniejszego do najciemniejszego. Do maskowania możemy uzywać taśmy klejącej, wcześniej jednak robimy próbę takiej taśmy upewniając się że nie pozostawia ona po odklejeniu śladów i resztek kleju. Możemy też zasłaniać powierzchnię papierem przyklejony klejem biurowym. Jeśli zależy nam na szczególnie trwałym i mocnym pokryciu na samym końcu możemy z pomocą pistoletu natryskowego cały model pomalować lakierem dwuskładnikowym chemoutwardzalnym. Na fotce poniżej model szybowca ToTo-2 "wykończony" w ten sposób. |

|

![]()

BUDOWA MODELI - MALOWANIE I LAKIEROWANIE.

Model ma nie tylko latać, model ma też wyglądać. Malowanie to technika wykańczania modeli depronowych i innych piankowców chyba najefektywniejsza w warstwie wizualnej. Pozwala nam ona uzyskać dokładne odwzorowanie głównie w przypadku modeli "makietowych", jest też chyba techniką najbardziej czaso-chłonną i co należy podkreślić wymagająca odpowiedniego usprzętowienia. W artykule tym chciałem przybliżyć moje w tym zakresie doświadczenia opisując używane przeze mnie farby, sprzęt, oraz przedstawić sposób nanoszenia na modele wszelkiej maści znaków, napisów. Pragnę też zwrócić uwagę na różnicę jakie występują pomiędzy samym tworzywem, modele depronowe, styropianowe, styrodurowe są bardzo wrazliwe na powłokę lakierniczą, stąd też mogą być malowane jedynie lakierami na osnowie wodnej, natomiast EPP przyjmie wszystko. |

|

Na fotografii obok farby w sprayu, jakimi posługuję się na co dzień. W przypadku tworzyw wrażliwych ( depron, styropian, styrodur ) zastosowanie znajdują jedynie farby akrylowe i wodne. Do pewnego czasu dostępne były jedynie w sklepach modelarskich, jako farby do styro, co też odpowiednio kształtowało ich cenę. Dwie duże puszki na fotografii to lakiery ECO REVOLUTION firmy Deco Color, dotępne w marketach typu PRAKTIKER, OBI, CASTORAMA. Cena za puszkę o poj. 400 ml ok. 15 PLN ( stan na maj 2011 ). Farba ta jest bardzo wydajna i dobrze kryjąca zarówno styro jak i depron. Puszka mniejsza to MOTIP - gównie stosowany przez blacharzy samochodowych, farba na osnowie nitro - NISZCZY DEPRON, STYRO. Natomiast doskonale nadaje się do malowania EPP. Cena ok 15 PLN - 270 ml. |

|

|

W przypadku posługiwania się pistoletami i aerografami alternatywą są farby modelarskie dla modelarzy "plastikowych". Farby te konfekcjonowane są w małych słoiczkach i puszkach. Generalnie dzielą się na dwa rodzaje, są to lakiery na osnowie olejnej - HUMBROL, REVELL, TESTORS i inne, oraz lakiery na osnowie akrylowej i wodnej - TAMIYA, GUNZE. Farbki te dostępne są w pełnym asortymencie w sklepach modelarkich zaopatrujących maniaków "plastiku". Występują jako błyszczące i matowe. Tanią alternatywą dla tych farb jest własnoręczne mieszanie lakieru. Tutaj bazą może być biały dekoral akrylowy, a inne kolory uzyskujemy poprzez wymieszanie tej bazy z odpowiednimi barwnikami. Zarówno sam lakier, jak i barwniki dostępne są w marketach budowlanych. |

|

|

Podstawowymi narzędziami do malowania natryskowego modeli są stosowne pistolety i aerografy. Obok widzimy dwa aerografy różnych firm i do róznych zastosowań. Poniżej aerograf firmy ROCKWORTH z dużym zbiornikiem na farbę , jest to tradycyjny "dolnopłuk", w którym jedynie zgrubnie możemy regulować strumień farby, doskonały do pokrywania dyżych powierzchni. |

|

|

Wspomniany powyżej ROCKWORTH dostępny jest na stoiskach z pneumatyką w marketach CASTORAMA. |

|

|

W przypadku, gdy trochę poważniej myślimy o modelarstwie nieodzownym i uzasadnionym kosztowo staje się nabycie lub też zrobienie odpowiedniego kompresora. |

|

|

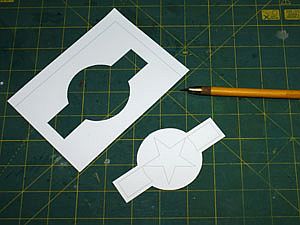

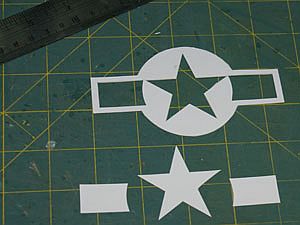

TECHNIKA MALOWANIA ORNAMENTÓW, ZNAKÓW. |

|

|

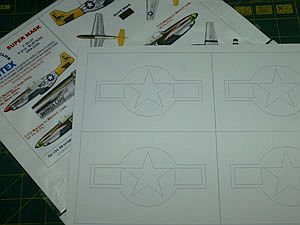

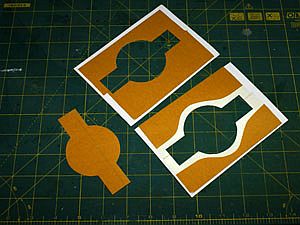

Tak wydrukowane ( narysowane ) szablony od strony spodniej pokrywam taśmą dwustronną. |

|

|

Ważnym jest dokładne przemyślenie w jaki sposób dany znak będziemy malować, pamiętać musimy o odpowiedniej kolejności nakładania kolejnych warstw i kolorów, czyli zaczynamy od koloru najjaśniejszego i zazwyczaj tła. Na fotografii obok z lewej strony szablon do pokrycia tła. Szablon taki wycinamy po wcześniejszym pokryciu go taśmą od spodu z pomocą ostrego skalpela, łamanego nożyka etc. Bardzo pomocną jest mata do cięcia firmy OLFA . Samo cięcie wykonujemy ręcznie pomagając sobie metalowymi linijkami, ekierkami. Robimy to maksymalnie precyzyjnie. |

|

|

Tak wycięty szablon po zdjęciu ze spodniej części warstwy papieru zabezpieczającego umieszczamy w odpowiednim miejscu na modelu i dokładnie doklejamy. |

|

|

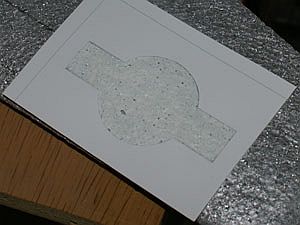

W czasie, gdy schnie nam pierwsza warstwa podkładu wycinamy resztę szablonu- ornamentu dbając o maksymalną precyzję tej operacji, wszak od tego zależy efekt finalny, który chcemy uzyskać. W przypadku gdy chcemy dane szablony użyć kilkukrotnie możemy je zabezpieczyć poprzez pokrycie ich od góry lakierem bezbarwnym, SIDOLUXEM do wykładzin PCV etc. |

|

|

Po wyschnięciu pierwszej warstwy podkładu zgodnie z dokumentacją naklejamy kolejne elementy szablonu na model. Operacja ta wymaga znów dokładności z naszej strony, trzymania wszlekich wymiarów i odległości. |

|

|

Pokrywamy model kolejną warstwą lakieru. |

|

|

W ten sam sposób co ornamenty malujemy na modelu odpowiednie napisy, odnaczenia, godła. |

|

|

Tył modelu P-51 D Mustang w malowaniu z okresu kampanii włoskiej 1944 roku. Cały model został wpierw pokryty srebrnym MOTIPEM w sprayu - lakier do malowania felg na osnowie nitro szybkoschnący. Następnie żółtą TAMIYĄ malowałem usterzenie po wcześniejszym zasłonięciu reszty kadłuba i płatów z pomocą aerografu "dolnopłuka". Reszta to aerograf KAGER - tło białe gwiazdy malowałem białym DULUXEM, niebieski kolor to ten sam DULUX wymieszany z niebieskim barwnikiem. Napis WD malowany TAMIYĄ Olive Drab + Olive Green. Obrzeże kabiny TAMIYA , sama kabina DULUX biały z niebieskim barwnikiem w kilku odcieniach. Pasek oddzielający srebrne pokrycie od żóltego tyłu malowany TAMIYĄ po wcześniejszym naklejeniu taśmy malarskiej żółtej. |

|

|

Reszty malowania modeli EPP dopełnia naniesienie linii podziałowych blach, nitów. Tutaj stosuję markery wodoodporne o różnych grubościach w kolorach czarnym i srebrnym. Ślady eksploatacyjne, okopcenia rur, wyloty karabinów, cieniowania uzyskuje aerografem dobierając odpowiednie odcienie farby. Zazwyczaj jest to szary, biały, brazowy. Przetarcia lakieru uzyskuję metodą "suchego pędzla". Srebrny przód modelu od góry pokryty jest kolorem Olibe Drab, po wycieniowaniu go szarym moczę pędzel o twardym prostopadle przyciętym włosiu w srebrnej farbie, wycieram szmatką i dopiero przecieram odpwiednie miejsca na modelu. Daje nam to efekt złuszczonej , wytartej farby i wystającego spod pokrycia metalu. Na samym końcu cały model pokrywam warstwą SIDOLUXU, celem jego zabezpieczenia. |

|

|

MALOWANIE MODELI DEPRONOWYCH. |

|

|

Malowanie zaczynamy od koloru białego, jeśli gdziekolwiek takowy występuje, w innym przypadku od koloru najjaśniejszego. Po wyschnięciu zasłaniamy taśmą malarską białe miejsca i nakładamy pierwszą warstwę bazową. Malujemy farbą maksymalnie gęstą, jaka nam wylatuje a aerografu. Kładziemy dwie, trzy warstwy po sobie nie zalewając modelu, to głównie tyczy malowania farbami w sprayu, które są zazwyczaj bardzo rzadkie. Oczywista do malowania depronu stosujemy jedynie farby na osnowie wodnej. Po wyschnięciu warstwy pierwszej nanosimy na model miękkim ołówkiem zarys plam kamuflażu zgodnie z dokumentacją danego samolotu. Nasze dalsze postępowanie zależne jest od rodzaju samego kamuflażu. |

|

|

W przypadku gdy przejścia pomiędzy kolorami były łagodne przystępujemy do malowania następnego koloru zgodnie ze schematem.Niestety w tym momencie nie damy rady zrobić tego sprajem, jedynie aerografem, który ma możliwość regulacji szerokości strumienia.W przypadku kamuflażu o ostrych krawędziach zasłaniamy i chronimy powierzchnię modelu taśmą malarską. |

|

|

Powierzchnia modelu nie jest tak chropowata jak w przypadku modeli EPP, czyli możemy zastosować sobie własnoręcznie wyhaftowane naklejki. Oczywiście naklejki tworzymy w odpowiedniej skali zgodnie ze schematem malowania etc. Do ich produkcji potrzebne nam będą : |

|

|

Gotowe wydruki zabezpieczamy lakierem bezbarwnym znów posługując się aerografem, kryjemy papier cienkimi warstwami. wcześniej najlepiej sprawdzając czy ów lakier nam czegoś na naklejkach nie "naknoci". Wreszcie wycinamy nasz znaki. |

|

|

Po "porysowaniu" modelu zabieramy się za jego "postarzenie" ( jeśli to lubimy ) . |

![]()

WYCINARKA ROWKÓW DO STYROPIANU, DEPRONU, EPP

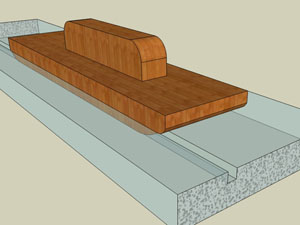

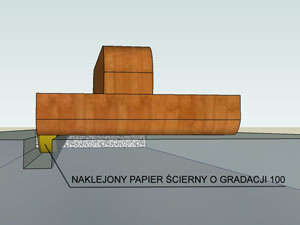

Poniżej na rysunkach prosta maszyna do wycinania równych rowków w materiałach typu styropian, depron i EPP. |

| Do budowy potrzebne nam będą : - kawałek listwy stanowiącej uchwyt, - równa deseczka lub też kawałek sklejki 8-10 mm, - odcinek listewki stanowiącej "ostrze", - pasek papieru ściernego o gradacji 100, - klej wikol. |

|

|

| Sklejamy ze sobą wszystkie elementy. Istotnym jest by spód naszej maszyny był równy i wygładzony, od przodu i tyłu delikatnie go zaokrąglamy. Całość po przeszlifowaniu dobrze jest przemalować jakimś lakierem bezbarwnym i wypolerować. Listwę ostrza przyklejamy dokładnie po krawędzi, wymiary tej listwy, tzn szerokość i wysokość uwarunkowane są wymiarami rowków jakie chcemy nacinać, proponuje zrobić od razu kilka takich "maszyn" o stosownych "ostrzach" różnych najczęściej używanych wymiarów. |

|

|

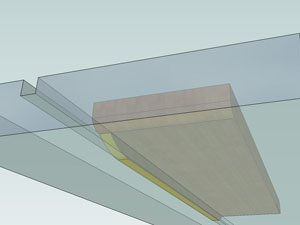

| Myślę, że przedstawione rysunki dokładnie pokazują sposób pracy i zastosowania takowej maszyny. Nacinanie rowka np na dźwigar polega na przyłożeniu metalowej ( aluminiowej ) linijki , następnie wodzimy naszą maszyną stosując bardzo umiarkowany nacisk i baczą na to, by materiału nam nie wyrywało, a jedynie go zeszlifowywało. Wykonanie nacięcia o wymiarach 3x6 to dosłownie kilka ruchów wzdłuż linijki. |

|

|

| Obok na fotografii uwidoczniony proces nacinania boku kadłuba modelu z EPP pod wklejenie sosnowego wzmocnienia i usztywnienia. |

|

![]()

|

Jeśli chcesz się ustosunkować słownie, to zapraszam do księgi gości, gdzie możesz pozostawić po sobie ślad.